现场动平衡仪的放大系统改进设计

- 发表时间:2020-08-09 10:45

- 来源:未知

- 人气:

为提高现场动平衡仪模数转换的精度,设计了一种新型的系统。该系统根据设计的最大不平衡度和不平衡转子的转速范围,确定放大的倍数和级数,并且通过软件控制信号的放大倍数,使得放大后的信号接近模数转换器的采样电压。试验结果表明,改进后的智能型现场动平衡仪具有比较好的实时性、精确性和可靠性。

随着旋转机械在工业生产中的大量应用,由转子不平衡等因素产生的机器故障和事故也日益增多,对旋转机械进行动态平衡已成为现代工业旋转机械制造过程中的一道不可缺少的工序。随着电子测量技术的飞速发展和计算机使用的日益普及,刚性转子动平衡技术应用一微机控制的平衡机和计算机辅助动平衡等已经得到较快的发展。

现场动平衡仪因其特殊的工作环境,需要有很好的便携性和抗干扰性。因此对现场动平衡仪的硬件设计和软件编制提出了更高的要求。近年来,国内的一些公司也研制出了一些基于单片机或DSP的现场动平衡仪(例如北京京航公司的HG-3538现场动平衡仪),但很多产品价格偏高,而且稳定性不够。

申曼动平衡机厂研究的现场动平衡仪通过对信号放大系统的改进设计,提高提取信号的精度和简化后面软件的编制,降低生产成本,并开发一种智能型的现场动平衡仪。

系统整体方案:

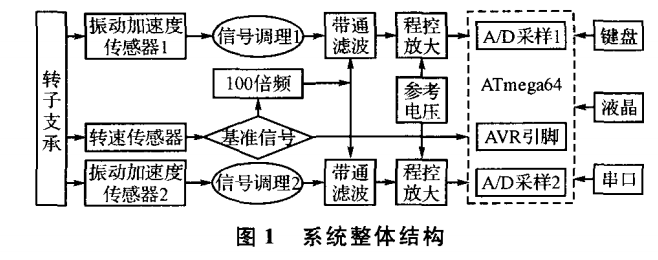

本系统的原理图如图I所示,左、右两边压电传感器输出的信号通过信号调理、带通滤波,再经过程控放大以后,进入模数转换模块;并通过信号提取算法重构正弦信号;再结合动平衡理论算法确定不平衡量的大小及相位并且在人机界面上显示出来。光电传感器的信号有两个作用:①提供相位信息;②解算转子的速率并且通过倍频作为带通滤波器的时钟信号。

由于从传感器出来的电压信号,要经过模数转换后才能被微处理器读取,因此输人电压越接近模数转换器的参考电压,转换结果就越准确。而振动信号一般都很小,为使转换结果精确,必须把信号放大。因此笔者设计了一个放大系统。

硬件设计:

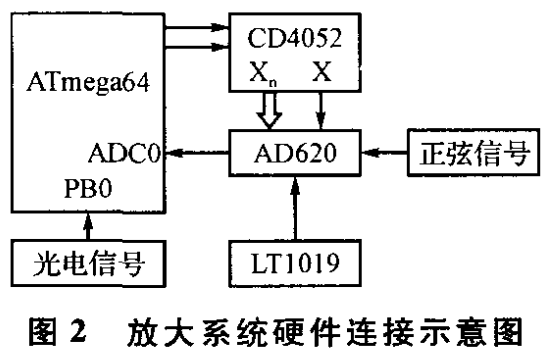

由不平衡质量引起的转子振动是正弦振动,所以输人的信号也是一个正弦函数,有正有负。而模数转换器只能转换正电压,这样就在AD620的5脚接了一个2.5 V的参考电压,如图2所示。LT1O19 -2.5是一种高精度参考电压发生器,AD620的5脚接的是参考电压,1 脚和8脚外接一个电阻来设定放大倍数。CD4052是一个双4选1的多路模拟选择开关,通过对A/B的控制,从而导通其中的一路电阻来改变放大倍数〔5-6]

ATmega64会根据光电传感器从PBO口输人的方波信号解算出转子的转速;再根据之前所确定的频率范围和最大不平衡度,自动控制模拟开关的A/B口选择合适的电阻,也就是选择合适的放大倍数使得电压值接近模数转换器的采样电压;如果模数转换的结果偏小,则证明不平衡量比设计的最大不平衡度要小得多,微处理器就会控制A/B脚,使放大倍数提高一个档次。以此类推,直到找到合适的放大倍数为止。这样AD620的输出信号就放大到了合适的大小,经过滤波以后就可以进行A/D采样,从而保证了转换精度。

放大原理:

由于压电式加速度传感器是测量振动的加速度值,而在相同的位移幅值条件下加速度值与信号的频率平方成正比,所以不同频段的加速度信号大小相差甚大。以下说明加速度、位移和频率之间的基本正弦振动关系:

A = 0.0197fD

式中A一加速度,rn/s2;了一频率,Hz;D一位移,mm。

根据推导和试验,证明了振动位移与转子不平衡有关,而与转子的角速度无关,但振动速度不但与不平衡有关,还与角速度成正比。设计一个现场动平衡仪,确定这个仪器可以测量的最大不平衡度(g・mm/kg)0 根据这个不平衡度的值,用以下公式可以解算出最大位移量:

0.019 7fD =mr&j2/M(total)

而了=吏l,/2下,可得出D = 2 004 mr/M( total) 0

从式(1)中可看到,在位移刀为定值或者变化不大的情况下,频率f对加速度A的影响最大。做双面平衡的时候,在转子形状比较对称的情况下,振动量大约一边一半。

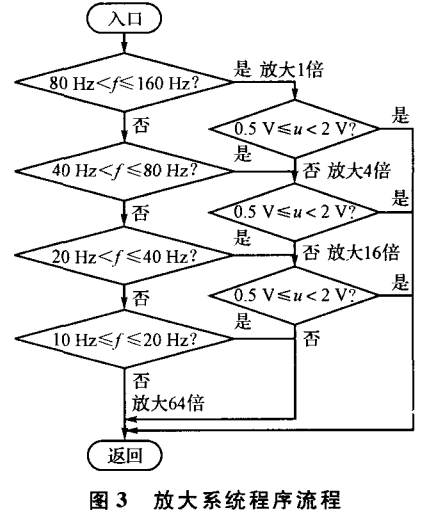

从以上推导中可以看出,如果确定了设计的最大不平衡度,所选的传感器的灵敏度为X(mV/m/s2rn/s ), 则压电式加速度传感器输出的电压信号U = 17.3 厂Xmr/M (total)。在实际电路中,由于在滤波过程中会发生信号的衰减,程控放大之前获得的电压信号一般要比这个信号值小。根据设计电路的多次试验计算出准确的衰减度,并根据设计转子的频率范围,确定放大倍数的级数,频率范围越广,要求的级数也越多。放大系统程序流程如图3所示。

本系统设计的转子转速频率为10 - 160 Hz;最大不平衡度为500 g・mm/kg;压电式加速度传感器的灵敏度为10 mV/rn/s2;模数转换器的参考电压为4.5 V。由于加速度与频率的平方成正比,把转子转速频率分为四级,分别为:l0 -20 Hz、20 -40 Hz、4O -80 Hz、80 -160 Hz0滤波后的信号有正有负,加了2.5 V的参考电压后,使整个正弦信号都位于零点以上。而A/D采样的参考电压为4.5 V,因此信号放大以后的幅值不能超过2V。根据本放大系统的硬件电路,信号的衰减度为25%。这样四级转速频率分别对应的放大倍数为64 , 16 , 4、1。如果所测转子的正弦信号根据以上的放大倍数经过模数转换后低于500 mV,微处理器控制模拟开关,把放大倍数提升一挡,使放大后的电压更加接近于A/D采样的参考电压。

实验结果:为了验证设计的硬件电路和软件的可靠性,本研究利用激振器输出一定频率和幅值的正弦信号,并用示波器观察经过放大系统以后的信号变化。

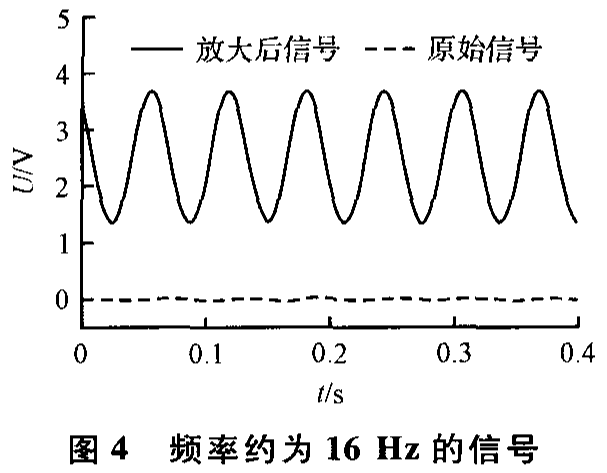

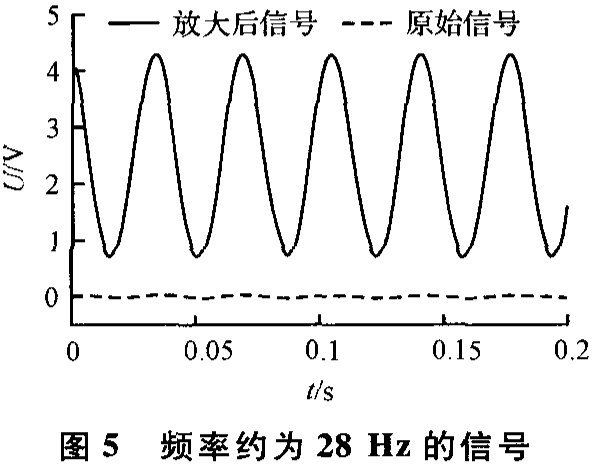

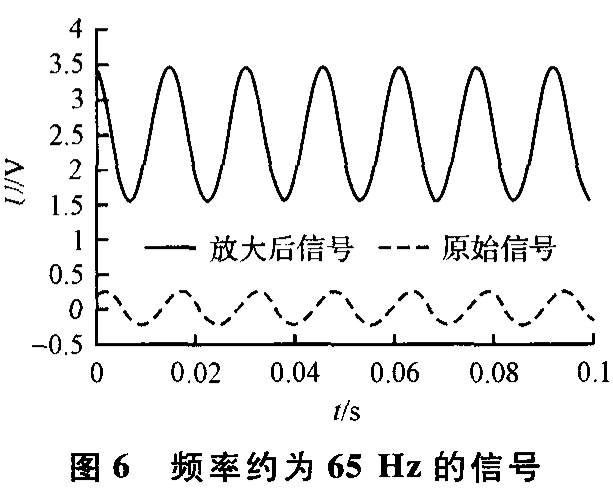

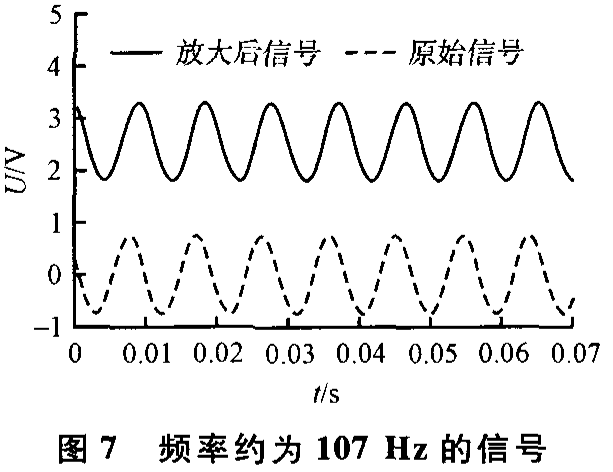

如图4所示,激振器信号频率约为16 Hz,幅值约为0.018 V;放大后信号的中心值约为2.5 V,幅值电压约为1.15 V。与程序设计的放大64倍的理论值也相当接近。如图5所示的信号频率大约28 Hz,电压幅值大约为0.028 V的激振器经过放大以后的输出电压。从图上可以看出中心电压约为2. 5 V,幅值约为1.8 V,频率约为28 Hz。根据设计的软件,28 Hz的信号应该放大16倍,输出的电压幅值应该约为0.45 V0 由于0.45 V小于0.5 V,软件把放大倍数调整为64 倍,理论结果应为1.8 V与实验结果相当吻合。如图6所示的激振器信号约为65 Hz,幅值约为0.24 V。放大后信号的中心值约为2.5 V,幅值电压约为lv,与理论值相近。107 Hz信号的幅值约为0.7 V,已经大于0.5 V不需放大,只加了2.5 V的偏置电压,图的形状基本不变(如图7所示)。

经过放大以后的电压信号大都在1 -4 V之间,使 得模数转换的精度大大提高,为提高整个现场动平衡 仪的精度奠定了基础。实验结果证明,该放大换档系统能够把一个信号放大到合适的大小,使得模数转换的结果达到非常高的精度。该系统最方便的地方就是它只要根据光电传感器测出的转速频率就可以通过AVR芯片控制CD4052导通其中一路电阻来确定放大倍数,从而极大地简化了编程和后续处理。

加参考电压的办法不仅可以解决电压正负的问题,而且可以保证所有的信号电压都大于0.5 V,从而提高了模数转换精度;但是另一方面它减小了现场动平衡仪的测量范围,这一问题有待于在进一步的研究中加以解决。

本文由申曼平衡机厂www.shshenman.com编辑原创,未经允许,不可转载!

下一篇:申曼动平衡机典型应用案例分享

- 2022-02-25电机平衡机的特点和应用

- 2022-01-07水泵叶轮动平衡机有什么特点?

- 2022-01-06风机平衡机的特点

- 2022-01-04如何测试电动机转子的动平衡量?

- 2021-12-31无刷电机转子动平衡

- 2021-12-20动平衡的方法

- 2021-12-09万向节平衡机的工作原理及特点

- 2021-11-17动平衡机的结构及其功能简述

- 2021-11-16圈带平衡机的日常维护与保养

- 2021-11-11如何选择转子动平衡机?

-

辊轴自动铣削平衡机

辊轴自动铣削平衡机是本公司圈带传动系列平衡机之一,...

辊轴自动铣削平衡机

辊轴自动铣削平衡机是本公司圈带传动系列平衡机之一,... -

RYQ一0.5C高精度高转速平衡

RYQ一0.5C高转速高精度平衡机为适应小型电机转子动平...

RYQ一0.5C高精度高转速平衡

RYQ一0.5C高转速高精度平衡机为适应小型电机转子动平... -

RYQ一1D(0.5Kg)高精度微转子

申曼软支承高精度微转子平衡机具有快、准、稳的优点。...

RYQ一1D(0.5Kg)高精度微转子

申曼软支承高精度微转子平衡机具有快、准、稳的优点。... -

SA-8D卧式全自动去重平衡机

SA-8D卧式全自动去重平衡机,主要用于滚筒和电机的去重...

SA-8D卧式全自动去重平衡机

SA-8D卧式全自动去重平衡机,主要用于滚筒和电机的去重...