盘状类转子可收缩式接盘自动平衡机

- 发表时间:2020-08-03 06:39

- 来源:未知

- 人气:

为了解决盘类转子的动平衡问题,研究了立式盘类转子自动平衡机的整体机构设计方案,对其进行功能模块化的划分,建立了其相互校正量闭环反馈系统以及校正系统工作流程图。在此基础上研究设计了一种新式的可收缩式接盘装置,消除定位夹紧时夹具产生径向力对主轴损害的功能;可收缩式接盘装置相对传统解决此类问题的技术结构简单易行,在提高了立式自动动平衡机可靠性的基础上降低了成本。

盘类转子应用于许多常见的机器、机构上,并且承担非常重要的功能,例如,离合器、压盘及轮毅和飞轮类簿片型转子等。由于其材料的品质、装配质量和加工工艺等各方面的问题必然会导致转子的质量分布不均或者偏离设计互换性范围、产生了一些不期望的装配间隙等等。随着工业现代化的发展,致使对于旋转类机械要求的精密化和高速化,所以消除机械的振动和噪声问题也日渐重要,对于旋转机械(如鼓风机、 电动机、柴油机、汽车、飞机等)它的旋转部件产生的危害振动,直接影响了机器的效率,机器的寿命和人身的安全问题,而动不平衡是此类旋转机械产生振动的主要原因之一,因此为了有效地解决机器振动问题,对盘类转子旋转体(以下简称转子)进行静、动平衡是必不可少的工艺步骤。

此外,在解决夹具对工件夹紧时对主轴的伤害方面,文中提出了一种简单可靠的可收缩式接盘装置的方案。现阶段进行自动动平衡相关企业解决此类问题主要采用“主轴抽轴技术”方法,该方法使主轴套筒的结构变得复杂,成本代价高且不易掌握。而通过可收缩式接盘的仿真设计,经过测试分析,确定其可行性。

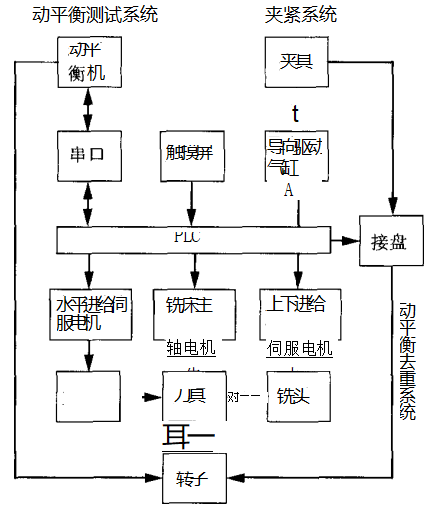

系统组成与整体方案结构设计:主要介绍盘类转子立式自动动平衡的整体设计思想和方案,描述系统的总体结构以及校正控制系统的流程,重点研究各部件的动作顺序以及反馈信息形成整个闭合回路的系统〔8j。同时对转子不平衡量的数据处理方法进行探讨。盘类转子的动平衡主要采用的是立式动平衡机,全自动动平衡机中主要是由检测系统、定位夹紧系统、去重系统三大系统构成,电气全过程采用PLC+触摸屏控制。PLC根据摆架传送来的测量的动不平衡矢量值进行分析,并且计算出需要的去重量与零相位之间的角度以及铣刀加工的深度,并且采用闭环回路控制实现精确去重〔9〕。系统组成见图 1,总体设计方案见图2。

开始测试时待加工工件被放置在可收缩式的接盘上,通过接盘与主轴固定,由电机拖动传动头,使工件旋转,由于工件的不平衡量产生离心力,迫使摆架受力,传递给压电传感器,压电传感器受力产生电信号, 输人PLC,另一方面由光电开关发出与工件转速同频率的一组基准信号输人PLC,作为相位参数基准和测速电信号。传感器输出的不平衡信号和光电开关发出的基准信号经PLC运算、放大处理后,算出转子的不平衡量的大小和相位。PLC将基准信号传人主轴伺服电机将工件的去重相位转到校正工位,接盘内开关继电器控制内销弹出,导向汽缸驱动三爪卡盘对接盘定位夹紧,由夹紧装置夹紧以保证在铣削过程中工件稳定不晃动。PLC输出脉冲驱动水平进给伺服电机使工作台面左进,探杆接触器与转子接触瞬间,限位开关送出信号,将探杆拉回。PLC再次输出脉冲驱动上下垂直伺服电机将铣头送到指定校正面,铣刀主轴电机带动铣刀进行端面去重铣削。在刀具与工件有效接触的瞬间,启动光栅计数对进刀量控制进行位置反馈,通过光栅的读数对切削量进行精确控制。铣削完成,夹具松开,进行复测。

为了便于设计、制造、工艺及调试的进行,采用模块化设计的方法,将整体系统结构按动作将部件划分模块,各模块之间相对独立研究,通过PLC和触摸屏连成整体系统。在调试阶段,可采用手动控制,分别调试各部件,包括接盘收缩、定位夹紧、工作台的进给、铣头上下进给等动作「11]。

图3为校正系统整体流程,当摆架测量出待加工工件的有不平衡量时,首先需要判断其不平衡量是否在允许的规定范围内,即是否需要进行平衡的校正。当检测结果表明加工件需要进行平衡校正时,系统将对其完成一次校正过程〔12],然后再对其进行平衡复测。

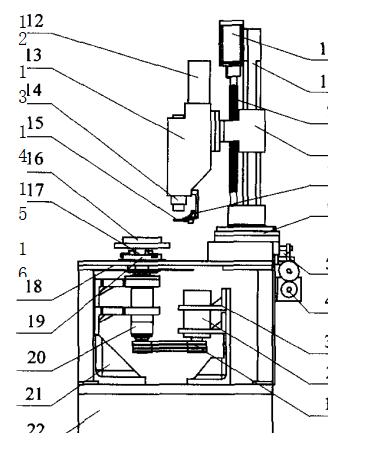

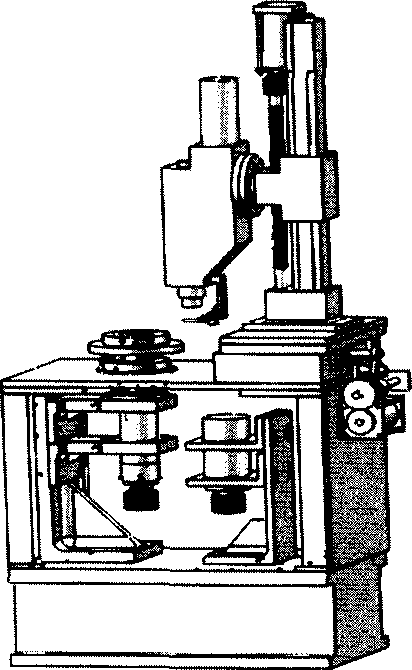

综合上述模块结构,基于Solid Works三维建模软件,完成虚拟样机装配,如图4所示(未显示同步带轮)。

1、同步带轮;2、4、11、伺服电机;3、主轴电机固定架;5、水平滚珠丝杆;6、铣刀台面;7、限位开关;8、升降台;9、垂直滚珠丝杆; 10、铣头导程立柱,12、铣刀主轴电机;13、铣头;14、铣刀;15、探杆接触器;16、工件;17、可收缩式接盘;18、三爪卡盘;19、工作台面;20、主轴部件;21、支撑架;22、底座

可收缩式接盘的模型设计,可收缩式接盘设计方案

盘类转子的动平衡主要采用的是立式动平衡机。 工件通过接盘与主轴固定,电动机带动主轴转动,摆架检测不平衡量之后,通过三角卡盘夹紧接盘,继而转向定位、去重。定位夹紧系统是全自动动平衡中最为关键的部分之一,在此过程中,三爪卡盘对工件的定位夹紧是通过对接盘的直接夹紧来实现的。三爪卡盘对主轴的损害最主要构成因素有:①三爪卡盘盘体上的3Figure 4 Structure module of 3 -D assembly drawin 个活动卡爪的径向移动自动夹紧时产生较大的径向力,这种较大的夹紧力通过接盘传递到主轴上;②三爪卡盘使用久了,随着卡盘的磨损三爪会出现喇叭口状〔13];③加工和磨损等各种原因,三爪也会慢慢偏离盘体的主轴中心;④主轴接盘为实心结构。以上几种原因均可造成对主轴接盘夹紧时产生的径向力对主轴造成的伤害。主轴是自动动平衡机最为主要部件之一,主轴套筒安装比较复杂、主轴也不易更换,因此,急需一种对主轴套筒以外的机构进行改造的新方案。

为了克服三爪卡盘对工件定位夹紧时对主轴带来的损害和现阶段弥补技术方法的不足之处,文中提出一种新型的可收缩主轴接盘装置(图2中17),该接盘装置能消除卡盘夹紧对主轴的伤害,而且不会影响主轴传动工件对不平衡量的测定,相比较于现阶段解决此类问题的“主轴抽轴技术”具有结构简单、易于安装及成本较低等优点,可应用于盘类转子的立式自动动平衡机的定位夹紧。

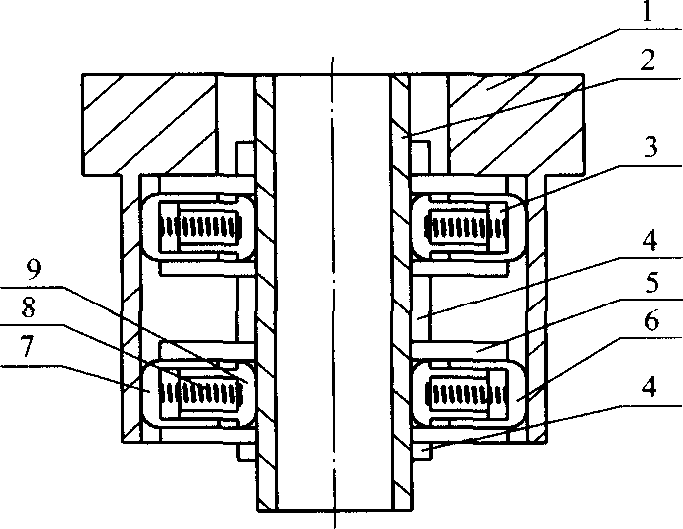

可收缩式接盘整体全剖视图,上下两套可收缩式接盘通过卡盘将可收缩式内套筒2与可收缩式接盘外套筒1组装一体,全方案过程使定位销与固紧件内套筒9脱离定位连接关系,固紧件的内外套筒可以自由的轴向位移滑动。在主轴带动接盘旋转工件时,开关继电器处于常开状态,定位销将固紧件内外套筒卡住相连接为一体。主轴带动接盘转向之后,需要夹具对接盘定位夹紧时,给开关继电器信号将其变为闭合状态,继电器运动使连接在开关上的定位销产生向外的径向位移,设置既定位移即固紧件内套筒的壁厚,继电器停止。开关继电器运动使定位销产生向外的径向位移差,设置既定位移即固紧件内套筒的壁厚, 最终达到消除主轴径2.2 力学分析

1、外套筒;2、内套筒;3、收缩式轴承;4、定位卡环;5、定位套筒;6、收缩式固紧件;7、半封闭式外套筒;8、弹簧;9、半封闭式内套筒

三爪卡盘对可收缩式接盘的3个力是呈120。作用于接盘的外套筒上,并且3个力处于同一水平面上, 每个可收缩式接盘的4个固紧件于90。互为对称的贴近可收缩式接盘的外套筒内壁上。在定位夹紧系统中,三爪卡盘伸出卡爪夹紧接盘,接盘受到卡盘的3个轴向径向力作用,根据运动学和几何关系的相关原理, 可收缩式接盘外套筒1受力如图6所示,在此基础上分析其对固紧件所处的4个位置的受力和弯矩影响, 判断三爪卡盘与接盘放置关系旋转到何种位置对接盘固紧件相接的1,2,3,4四个点上的受力与弯矩最小。

假使I点为起始位置,三爪卡盘的的3个互为相等的径向力F逆时针旋转U角度,4个固紧件位置不变,根据力学转换原理3个力分别转移到中心点口位置上,大小,方向不变。弯矩W = F・R・sin ( F,尸口) =0,其中(F, FO)之间的角度为零,即sin(F,FO): 0,且3个力的矢量方向均为之前的矢量方向。

本文由申曼平衡机厂www.shshenman.com编辑原创,未经允许,不可转载!

下一篇:螺旋桨静平衡仪工作原理分析

- 2022-02-25电机平衡机的特点和应用

- 2022-01-07水泵叶轮动平衡机有什么特点?

- 2022-01-06风机平衡机的特点

- 2022-01-04如何测试电动机转子的动平衡量?

- 2021-12-31无刷电机转子动平衡

- 2021-12-20动平衡的方法

- 2021-12-09万向节平衡机的工作原理及特点

- 2021-11-17动平衡机的结构及其功能简述

- 2021-11-16圈带平衡机的日常维护与保养

- 2021-11-11如何选择转子动平衡机?

-

辊轴自动铣削平衡机

辊轴自动铣削平衡机是本公司圈带传动系列平衡机之一,...

辊轴自动铣削平衡机

辊轴自动铣削平衡机是本公司圈带传动系列平衡机之一,... -

RYQ一0.5C高精度高转速平衡

RYQ一0.5C高转速高精度平衡机为适应小型电机转子动平...

RYQ一0.5C高精度高转速平衡

RYQ一0.5C高转速高精度平衡机为适应小型电机转子动平... -

RYQ一1D(0.5Kg)高精度微转子

申曼软支承高精度微转子平衡机具有快、准、稳的优点。...

RYQ一1D(0.5Kg)高精度微转子

申曼软支承高精度微转子平衡机具有快、准、稳的优点。... -

SA-8D卧式全自动去重平衡机

SA-8D卧式全自动去重平衡机,主要用于滚筒和电机的去重...

SA-8D卧式全自动去重平衡机

SA-8D卧式全自动去重平衡机,主要用于滚筒和电机的去重...