转子动平衡两工位全自动平衡机的r型铣削去重建模研究

- 发表时间:2020-08-06 07:17

- 来源:未知

- 人气:

转子动平衡机采用基恩士KV.3000PLC作为控制器,进行实际铣削研究。待加工转子参数为:转子半径r=20.5mm,齿数i=12,密度P=7.68g/cm,齿槽与齿的比Z/1=1/3.45。选用R型铣刀参数:铣刀中心截面半径R。=15.13mm,弧长f0=21.47mm。系统在测量阶段应用PLC的脚本功能实现校正模型的计算,得到铣削量及位置。

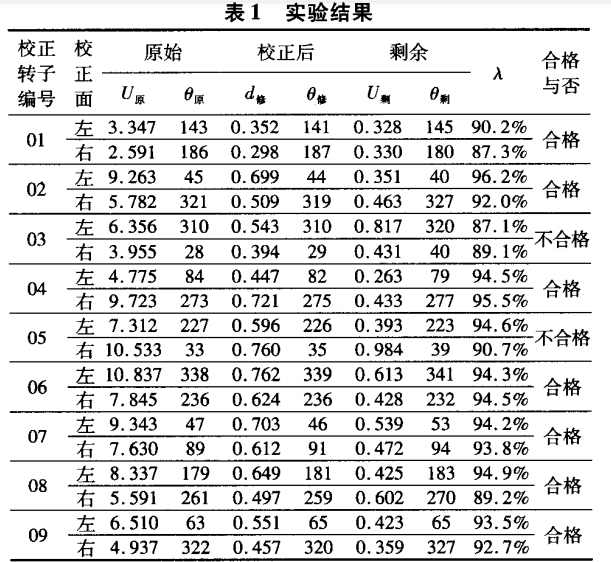

实际运行结果表明整个运算的时间和精度达到了校正模型的设计目标,并符合实际加工要求。根据测量的原始不平衡量,用校正模型重新计算铣削深度及位置进行铣削去重,当转子左右面的不平衡量都在0.615g·mm以下时为合格。计算使用校正模型后铣削的一次去重率A及一次去重合格率。实验结果见表1。(单位g·mm,0单位。,d单位mm)

床身角度与床头箱底座方向相同,使热变形主要发生在非误差敏感方向l。从减小主轴热位移的方面来看,减小主轴前后轴承的温升、减小主轴轴承的温升,在结构上主轴箱底座基面方向尽量与床身导轨基面方向相同,使主要热变形、热位移发生在对工件直径尺寸产生次要影响的y方向,都可减小主轴轴线热位移,从而提高精度的稳定性。(2)丝杠热变形引起的定位精度误差方面定位精度误差方面,DL20M数控车床在轴下端处定位误差约为0.02mm,上端处约为0.075mm。而CLD15数控车床在轴下端处定位误差约为0.03mm,上端处约为0.085mm。机床丝杠在高速运行后均有较大变形量。

TNA400数控车床在丝杠热变形引起的定位精度误差则要小的多。尤其在靠近切削位置的下端,变形量只有o.003mm左右。主要变形量发生在上端(靠近电机处)。CL20A数控车床的变形方向为下端向下,上端向上。总变形量在折算后与CLD15、DI20M接近。结合几种数控车床丝杠轴承支撑型式来看,丝杠装配后经过充分预拉伸后,可有效降低丝杠热变形程度。

为减小机床的热变形,提高热稳定性,在结构设计中应注意减少发热量,加强散热与隔热,热量尽可能少的传给影响精度最直接的零件,以使温度均匀,减少热变形对加工精度的影响。在加工过程中通过程序修正、系统补偿等方法,均可减小热变形对加工过程中零件尺寸误差的影响。具体可从以下方面进行:

(1)改善机床主轴箱结构,如将CLD15床身底座改为与床身相同倾斜角度,减小主轴热变形对加工精度的影响;

(2)装配丝杠时,应注意保证丝杠装配精度及预拉伸量;

(3)改善丝杠润滑、冷却状况,减少丝杠热变形对加工精度的影响;

(4)在数控系统方面采取热补偿;

(5)在加工程序上做出改进,对前几个零件尺寸坐标值进行补偿;

(6)机床开始加工前进行足够时间的热机。

从表1的实验数据可知,使用校正模型的情况下不平衡的转子一次铣削去重率平均为92.45%;一次去重合格率达到77.78%。此方案能较好的适应PLC计算能力相对弱的特点,并且能达到精确去重校正的目的。

作为研究两工位全自动平衡机的一部分,本文重点研究了R型铣刀铣削去重建模方案。分析齿槽分布对铣削量和铣削位置产生的影响,并建立应用Newton迭代法的数学模型进行相位修正和幅值补偿。这种修正模型适应所选用PLC的运算速度,并提高转子不平衡量的一次性去重率。应用表明此方案对PLC具备良好的可实现性,在转子动平衡精度的目标下,能实现90%以上的一次铣削去重率及将近80%的去重合格率。

本文由申曼平衡机厂www.shshenman.com编辑原创,未经允许,不可转载!

上一篇:转炉除尘风机采用动平衡仪在线检修

下一篇:动平衡机智能化技术升级

- 2022-02-25电机平衡机的特点和应用

- 2022-01-07水泵叶轮动平衡机有什么特点?

- 2022-01-06风机平衡机的特点

- 2022-01-04如何测试电动机转子的动平衡量?

- 2021-12-31无刷电机转子动平衡

- 2021-12-20动平衡的方法

- 2021-12-09万向节平衡机的工作原理及特点

- 2021-11-17动平衡机的结构及其功能简述

- 2021-11-16圈带平衡机的日常维护与保养

- 2021-11-11如何选择转子动平衡机?

-

辊轴自动铣削平衡机

辊轴自动铣削平衡机是本公司圈带传动系列平衡机之一,...

辊轴自动铣削平衡机

辊轴自动铣削平衡机是本公司圈带传动系列平衡机之一,... -

RYQ一0.5C高精度高转速平衡

RYQ一0.5C高转速高精度平衡机为适应小型电机转子动平...

RYQ一0.5C高精度高转速平衡

RYQ一0.5C高转速高精度平衡机为适应小型电机转子动平... -

RYQ一1D(0.5Kg)高精度微转子

申曼软支承高精度微转子平衡机具有快、准、稳的优点。...

RYQ一1D(0.5Kg)高精度微转子

申曼软支承高精度微转子平衡机具有快、准、稳的优点。... -

SA-8D卧式全自动去重平衡机

SA-8D卧式全自动去重平衡机,主要用于滚筒和电机的去重...

SA-8D卧式全自动去重平衡机

SA-8D卧式全自动去重平衡机,主要用于滚筒和电机的去重...